文章详情

第一章 绪论

1.1 引言

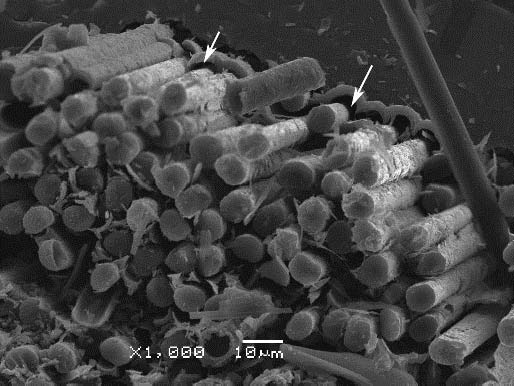

陶瓷基复合材料(CeramicMatrixComposites,以下简称CMC)一般指颗粒强化陶瓷以及纤维或晶须补强陶瓷,是20世纪80年代后发展起来并受到重视的一类高温结构材料。作为基体的陶瓷本身具有耐高温、高强度和刚度、密度低、抗腐蚀性好等特点,但是其脆性较大,当应力达到一定程度表面会产生裂纹甚至断裂而导致材料失效。因此采用增强材料与陶瓷基体进行复合,可以大幅度的提高其韧性和可靠性。

陶瓷基复合材料可以由多种工艺制备,主要包括粉末冶金法、浆体法、反应烧结法、液体浸渍法、直接氧化法、溶胶-凝胶法以及化学气相渗透法等。

可以用于复合材料的陶瓷基体主要包括氧化铝、氮化硅、碳化硅和玻璃陶瓷等,这些陶瓷材料普遍具有耐腐蚀、耐高温、高强度、密度低等特点。CMCs的增强相方式包括颗粒增强、晶须增强和连续纤维增强。不同增强方式的CMCs力学行为和失效机理存在差异,如无特别声明,本书中CMCs的增强方式均为连续纤维增强。

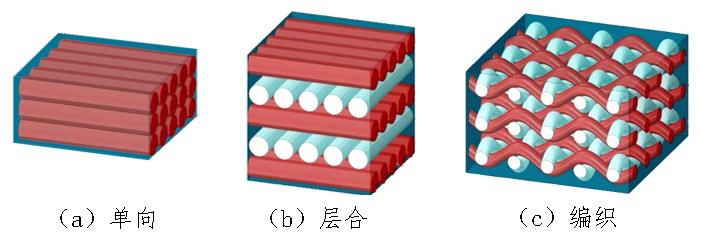

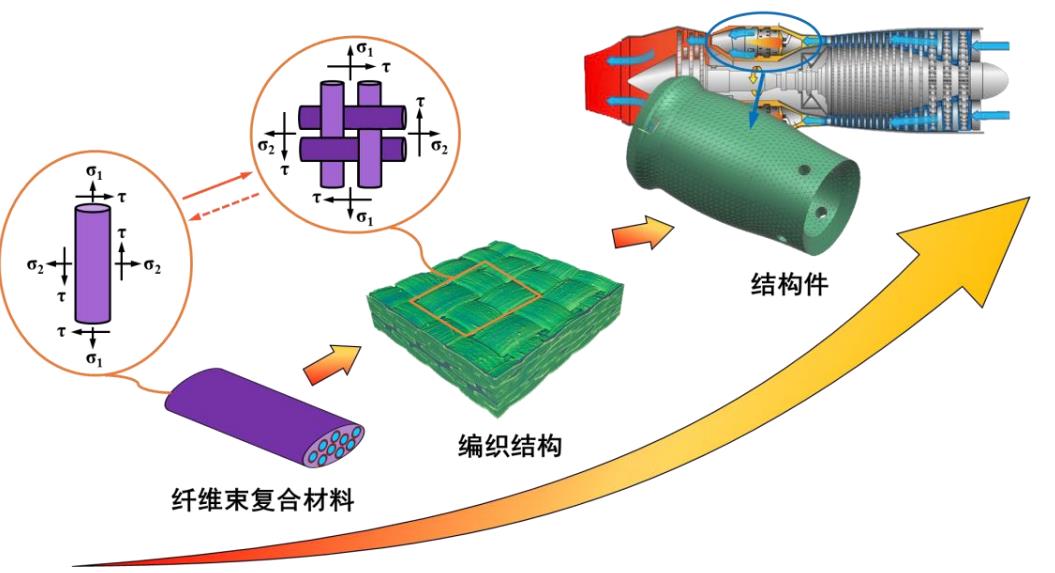

按照纤维预制体细观结构类型来划分,CMCs可以分为单向CMCs、层合CMCs和编织CMCs三类。其中编织CMCs具有优良的层间性能和综合力学性能,在工程上应用最为广泛。目前,国外已经成功将编织CMCs应用于航空发动机的涡轮外环、导向器叶片、尾喷管调节片、燃烧室火焰筒和涡轮转子叶片等结构,取得了良好的效果。

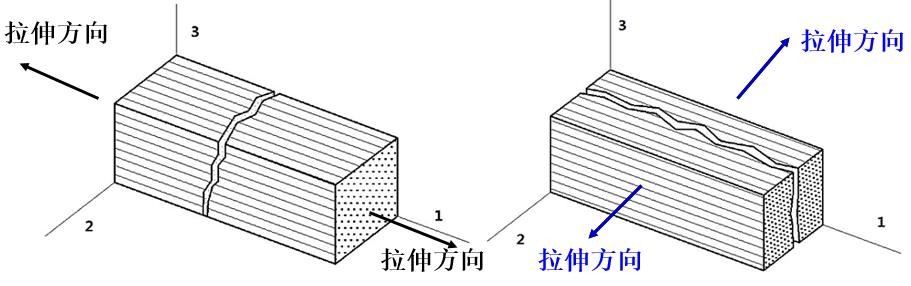

图1.1单向、层合与编织复合材料预制体构型对比

陶瓷基纤维束复合材料由单向纤维制成,在工程上应用较少,但是其细观结构较为简单,可以认为与编织CMCs中纱线的细观结构相同。研究纤维束复合材料的力学行为和失效机理有助于理解编织CMCs中纱线的力学行为和失效机理,具有重要的学术意义。纤维束CMCs是本书的重点介绍对象之一,是在细观尺度上分析CMCs结构力学性能的基础。

1.2 CMC的应用

在航空发动机领域,提高压气机的增压比和涡轮进气口燃气温度(T3*)是提高航空发动机综合性能的关键参数指标。F22猛禽战斗机所装备的普惠公司F119第四代航空发动机,其推重比为10,T3*高达1580~1680℃。因此F22猛禽战斗机才具备了高机动性和强大的空

中作战能力,而且能够在不开加力的情况下进行长时间的超声速巡航;此外,未来所发展预研的第五代高性能航空发动机其推重比将高达15~20,T3*将更是高达1930~2130℃[1],而这些技术参数早已超出现有的高温合金的极限。

自21世纪始,世界各国均将新材料的开发与应用列为重点发展的先进领域。美国政府将新材料称之为"科技发展的骨肉",并于2011年启动了一项超过5亿美元的材料基因组计划(MaterialsGenomeInitiative)力图发展新材料[2,3]。同时,在我国十三五规划中也将"重点新材料研发及应用"列为重大项目。但是随着增压比和T3*的不断提升,高温、高速和高压的燃气将对航空发动机中的涡轮叶片带来更为强烈的冲击。

CMCs的工作温度可以高达1650℃,且在持续的高温环境中依然具有较高的强度保持率。其主要包括:碳纤维增韧碳化硅复合材料(Cf/SiC)和碳化硅纤维增韧碳化硅复合材料(SiCf/SiC)。它的密度仅是镍基合金的1/4~1/3,在长寿命航空发动机热端部件(涡轮叶片、尾喷管调节片等)的设计及应用领域有着广阔的应用前景和重要的战略意义。

1991-1997年,在美国“综合高性能涡轮发动机技术计划”(Intergrated High Performance Turbine Engine Technology,简称IHPTET)第2阶段研制期间,GE/Allison公司研制出陶瓷基复合材料燃烧室(图1.2所示),Hi-Nicalon纤维增强的(纤维占40%)碳化硅陶瓷基复合材料燃烧室中的火焰筒可以承受1316℃的高温,并与由Lamilloy结构材料制作而成的外火焰筒一起组成了先进的柔性燃烧室[4]。

图1.2陶瓷基复合材料火焰筒及由它组成的柔性燃烧室[4]

在随后的美国IHPTET计划的第三阶段(1997-2005年)中,GE/Allison公司开发并验证了CMCs高压涡轮静子叶片,它的内部叶腔为空心。并将其与传统典型的高温合金静子叶片进行了试验对比分析,结果发现:此陶瓷基涡轮静子叶片的质量减轻了50%,冷却空气量减少了20%。

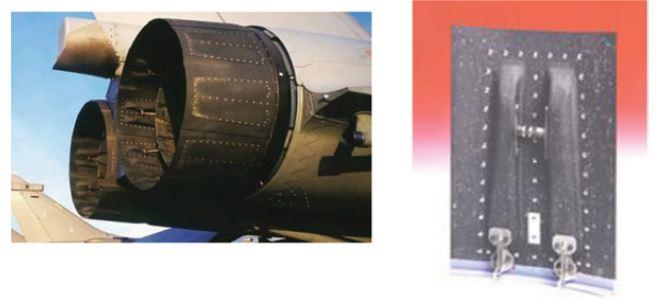

20世纪80年代,法国SNECMA公司采用商业牌号为“Sepcarbinox”的nD-Cf/SiC(n=2,3)复合材料进行发动机尾喷管的外调节片的研制工作,并且先后在M53-2和M88-2的航空发动机上进行了试验[5]。经过数十年的攻坚克难,终于在1996年投入到了批量化的生产之中,这是CMCs在航空发动机领域首次得到的实际工程应用,图1.3所示即为M88-2发动机的CMCs外调节片。

图1.3 M88-2发动机外调节片[5]

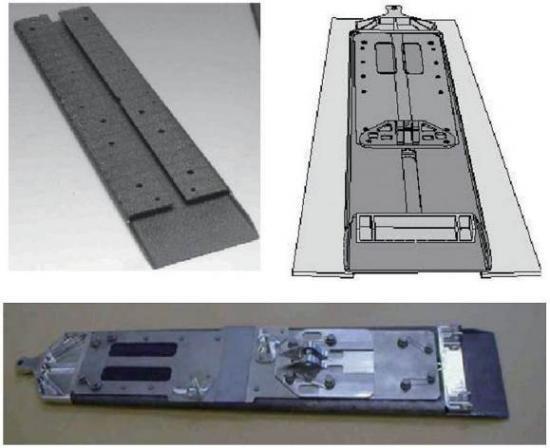

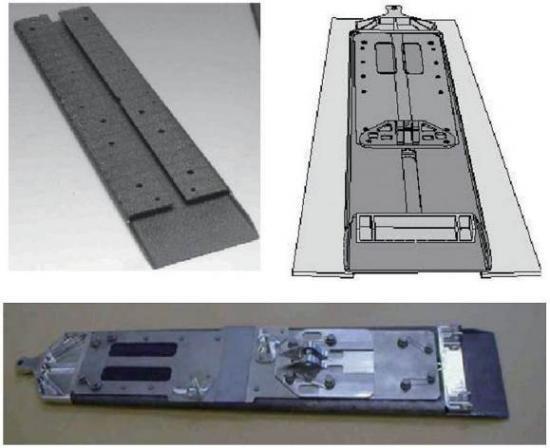

法国的SNECMA公司还与美国的普惠(P&W)公司强强联手,在F100军用发动机的喷管部件上进行了SiCf/SiC陶瓷基复合材料的实际工程应用研究。成功研制出了应用于F100-PW-229和F100-PW-220发动机尾喷管上的密封调节片(CERASEPRA410),并且通过了地面加速任务试验,如图1.4所示。与此同时,为大涵道比航空发动机CFM56所研制的SiCf/SiC发动机混合器亦实现了工程应用(见图1.5)[6]。

法国SNECMA公司生产的CMCs外调节片和密封片已经装机使用了近20年,并发现CMCS结构件的综合性能明显优于传统的高温合金部件。法国的SNECMA公司计划在2015~2020年间研发和制造出CMCs燃烧室和内衬、低压涡轮转子叶片和低压涡轮导向叶片;并在2020年以后研发和制造出高压压气机和高压涡轮所需的CMCs结构件,来为下一代先进航空发动机的成功研制打下基础,做好铺垫。

|

图1.4 F100-PW-229发动机喷管密封调节片[6 ] |

图1.5 CFM56发动机混合器[6] |

|---|---|

|

图1.4 F100-PW-229发动机喷管密封调节片[6 ] |

图1.5 CFM56发动机混合器[6] |

另外,美国的GE公司与英国的RR公司一起合作开发了SiC/SiC陶瓷基第三级低压涡轮导向叶片,应用在了第五代垂直起降战斗机:F-35的发动机上,设计温度最高可达1200℃,大大减少了冷却空气的使用量[6]。时至今日,具备良好高温性能的CMCs先进材料技术已发展成为高寿命和高可靠性的航空发动机制造的一个必然趋势。

在航天领域,陶瓷基复合材料主要应用在航天飞行器热防护系统中。航天飞行器在再入大气过程中,由于强烈的气动加热,飞行器头锥和机翼前缘的温度可以达到1650℃,作为

航天飞行器四大关键技术之一的热防护系统在该过程中起着重要作用。第一代热防护系统采用防热与结构分开的设计思想。而近些年随着陶瓷基复合材料的发展,飞行器承载结构与防热一体化被提出并发展。在航天飞行器中可应用陶瓷基复合材料的部位包括头锥、机翼前缘、控制舵前缘、机身襟翼以及面板等。

在能源方面,陶瓷基复合材料凭借其优良的高温性能被用于核聚变反应堆第一壁的结构材料。在以He作冷却介质的系统中运行与800℃左右的高温下,有助于提高能源系统的热效率。此外,SiC本身作为一种固有的低中子活化材料,具有比金属结构材料更安全、更便于维护和放射性处理的优势。

1.3 CMC力学行为的特点

1.3.1 各向异性

与金属材料的各向同性性质不同,陶瓷基复合材料(CMCs)具有显著的各向异性。如图1.6所示为单向CMCs示意图。以纤维方向和垂直该方向的平面为基础建立坐标系,CMCs在该坐标系中三个主坐标轴方向的材料参数均不相同。表1.1列出了CMCs沿各方向的材料参数,从表中可以看出CMCs各方向性能具有显著差异。

图1.6 CMCs各向异性特征示意图

表1.1 CMCs各方向弹性模量(GPa)和强度(MPa)的典型值

|

E11 |

E22 |

E33 |

G12 |

G13 |

G23 |

ν12 |

ν13 |

ν23 |

|---|---|---|---|---|---|---|---|---|

|

E11 |

E22 |

E33 |

G12 |

G13 |

G23 |

ν12 |

ν13 |

ν23 |

|

90.7 |

66.1 |

44.36 |

21.3 |

20.76 |

20.94 |

0.101 |

0.109 |

0.068 |

|

XT |

XC |

YT |

YC |

ZT |

ZC |

S12 |

S13 |

S23 |

|

234.9 |

402.6 |

169.8 |

301.0 |

|

|

104.72 |

|

|

1.3.2 非均质性

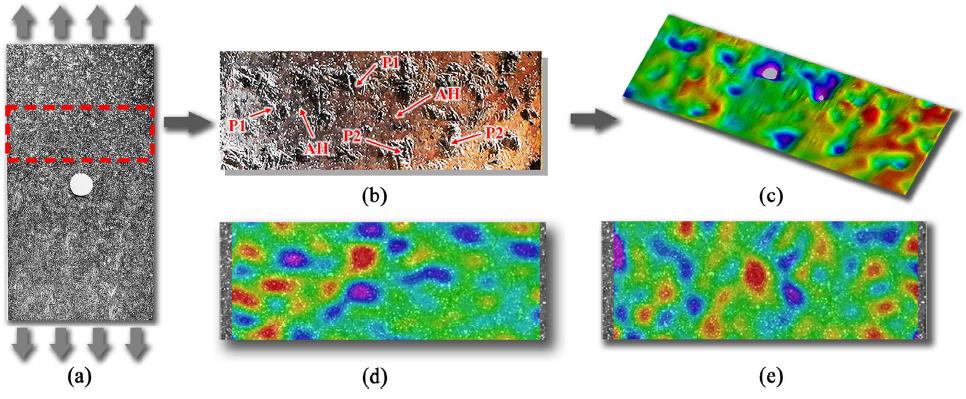

在进行结构的力学性能分析时,金属材料内部被认为是均匀的。CMCs的增强相一般以纤维束形式存在于材料内部。纤维束的直径达到几毫米,其尺寸相对于CMCs构件不可忽略,并且纤维束编织交错。导致CMCs的材料力学参数不是空间坐标的连续函数,而是间断的、跳跃的,如图1.7所示。这种跳跃性与材料的细观结构密切相关。

图1.7针刺CMCs结构在均匀拉伸载荷作用下的非均匀应变分布

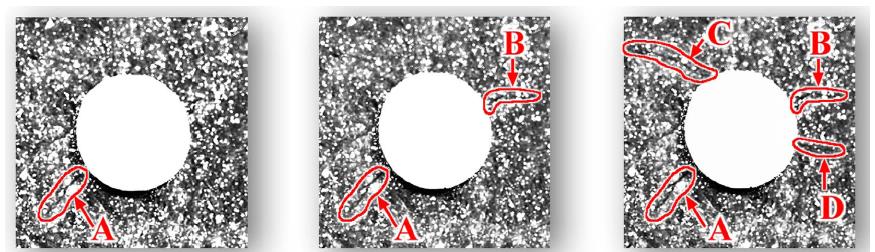

在进行CMCs结构分析时必须考虑材料的非均质性。研究表明,在外载荷作用下,CMCs的应力应变分布随着空间坐标发生剧烈的变化。并且失效的位置不一定发生在应力最大位置,而是与细观结构相关。图1.8是带孔CMCs平板在拉伸载荷下的裂纹萌生图。从图中可以看出裂纹没有在最大应力处萌生。这是因为裂纹萌生点的纤维被切断,导致该点的强度大大降低,因此先于最大应力点发生开裂。

图1.8图中ABCD是带孔板在拉伸载荷下的裂纹萌生位置,并非应力最大位置[7]

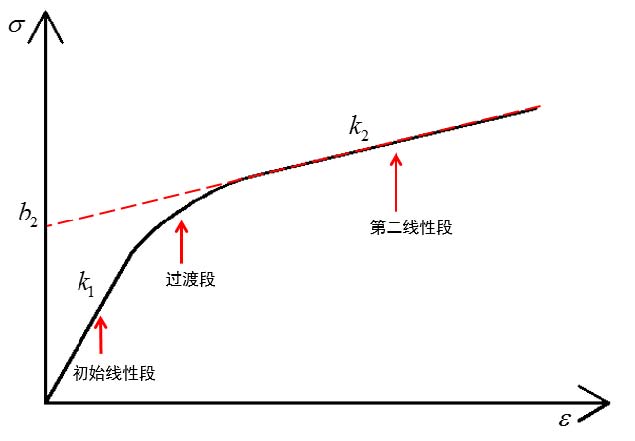

1.3.3 非线性

金属结构力学特征受单一金属材料影响,通常在弹性变形阶段是线弹性的,而CMCs在单轴拉伸载荷作用下,其应力应变曲线呈现非线性特征。通过声发射、原位加载等在线监测手段,发现CMCs在拉伸过程中存在基体开裂、界面脱粘和滑移、纤维失效的等多种损伤模式,如图1.9所示。上述损伤模式共同作用导致CMCs拉伸应力应变曲线表现为非线性。

图1.9 CMCs在单调拉伸载荷下出现的典型失效模式(左图是基体微裂纹,右图是纤维断裂和界面脱粘)

图1.10为单向CMCs典型拉伸曲线。CMCs在单向加载过程中,当加载应力小于基体初始开裂应力,材料的应力应变曲线表现为线性特征。随着载荷的继续增加,材料发生基体开裂、界面脱粘、界面滑移等损伤模式,应力应变曲线表现出非线性特征。随着载荷的继续增加,曲线进入第三阶段,此时只有纤维继续承载,材料的应力应变曲线出现第二个线性段。

图1.10单向CMCs典型拉伸应力应变曲线

CMCs的非线性特性在结构强度和振动分析时需要考虑。一方面,非线性特性会引起应力松弛,降低结构中的最大应力值。另一方面,CMCs的变模量特性会改变结构的固有频率,使得CMCs结构的振动响应发生显著变化。

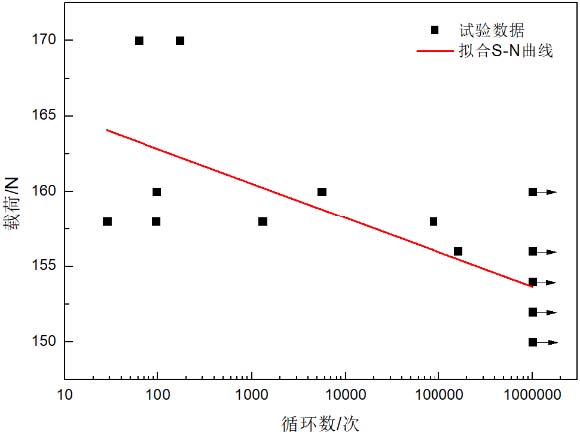

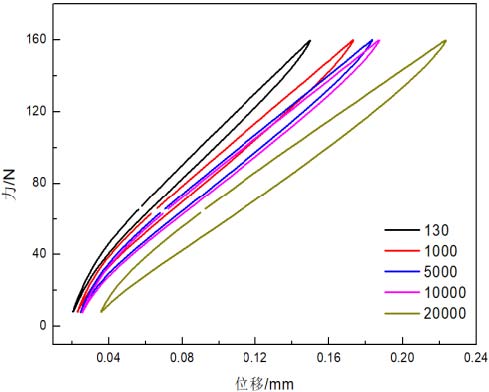

1.3.4 疲劳特性

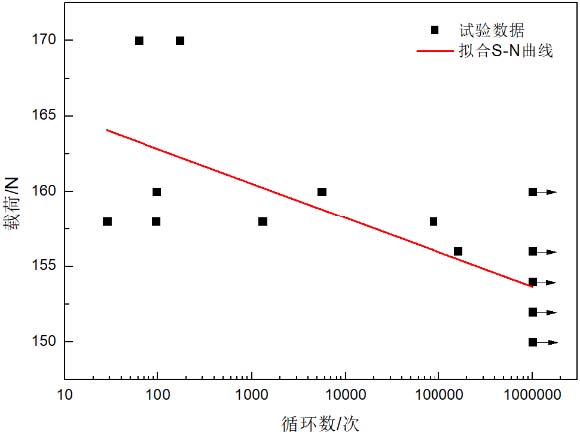

研究表明,CMCs存在显著的疲劳特性。图1.11是CMCs的S-N曲线,CMCs的疲劳极限大约是强度极限的70%,而金属材料的疲劳极限一般是其强度极限的50%。其次,CMCs的疲劳失效机制与金属不同。金属疲劳一般认为是由于裂纹扩展所致。但是CMCs的疲劳则是由于界面磨损导致纤维高应力区范围扩大导致纤维断裂。这是导致二者疲劳行为差异的主要原因。

|

图1.11 CMCs的S-N曲线

|

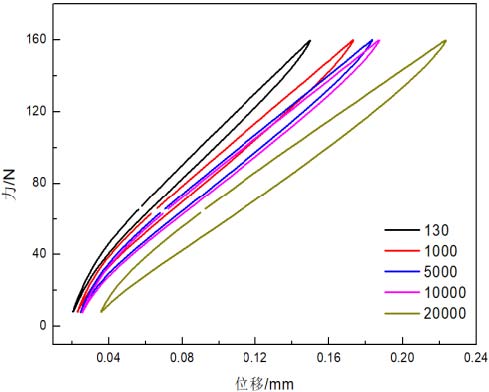

图1.12 CMCs的迟滞环 |

|---|---|

|

图1.11 CMCs的S-N曲线

|

图1.12 CMCs的迟滞环 |

如图1.12所示为CMCs的迟滞环。在循环载荷下,CMCs的应力应变曲线存在迟滞现象。即在一个加卸载循环中,应力应变曲线包围的面积不为零。随着循环数的增加,迟滞环

的面积先增大后减小。迟滞现象是由界面摩擦引起的。迟滞环的面积与界面摩擦力大小密切相关。初始阶段界面摩擦力较大,但产生界面摩擦的区域很小,界面摩擦力做功少,因此这一阶段的迟滞环面积很小。随着循环数增多,由于界面磨损作用界面摩擦力减小,摩擦区域变大,摩擦力做功也随之增大,因此迟滞环的面积变大。当界面继续磨损,界面摩擦力进一步减小。此时尽管界面滑移区域变化不大,但由于摩擦力衰减得非常严重,所以摩擦力做功又减小,迟滞环面积也随之减小。金属结构的氧化特性一般由其金属材料种类有关,而CMCs的氧化行为实际包含了三种材料组分(基体、界面与纤维)的氧化,其本质是化学反应与物质传递同时进行的过程。在CMCs的氧化过程中既有氧化性气体(氧气、水蒸气等)和反应产物气体(CO、CO2等)的扩散,又有氧化性气体与组分材料(SiC、Pyc等)间的化学反应。

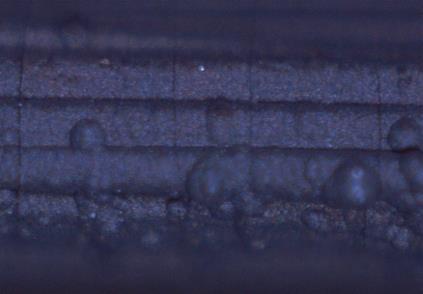

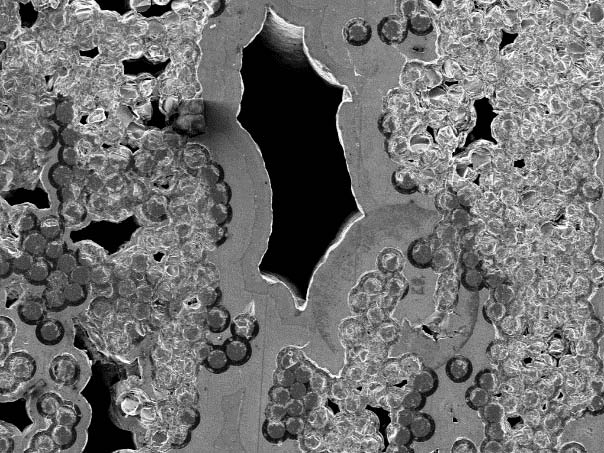

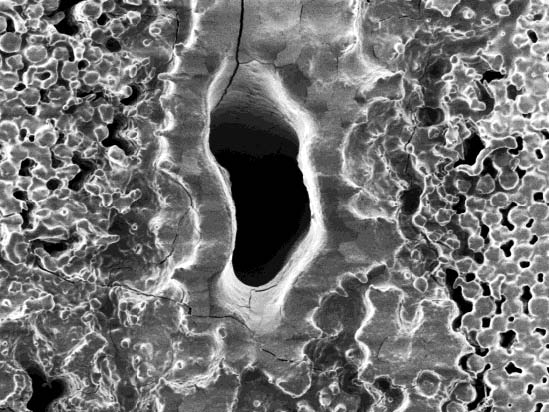

(a)氧化前孔隙形貌 (b)1400℃氧化48h形貌

图1.12 CMCs孔隙通道形貌演化

CMCs氧化后的力学性能退化主要原因是界面消耗与基体、纤维氧化导致的脆化等。三种材料组分的氧化程度是根据材料与环境接触表面的温度、压力、气体分压等参数,结合氧化动力学模型计算得出,进而对氧化程度进行表征。再根据氧化动力学模型提供的CMCs氧化后的形貌参数,可对CMCs氧化后的剩余力学性能进行定量表征。

1.4 CMC结构设计与分析中的困难与挑战

如何设计并评价CMCs结构性能,是当前以及未来航空发动机研制所要面临的主要技术难题之一。CMCs结构设计是找到合适的宏观结构几何参数和细观结构参数,使得CMCs结构的变形不超过设计值,并且保证结构在服役过程中不会发生失效。其中,CMCs结构常见的失效形式包括:静强度失效、疲劳失效、失稳等。

开展CMCs结构在模拟服役环境下的试验是评定结构是否合理的重要手段。但是试验评定过程耗时耗力成本高,且考核试验还存在安全风险,严重影响研制过程。上世纪60年代以来,随着计算机技术不断发展,仿真技术在结构设计中越发得到重视。通过仿真计算,设计人员可以模拟结构件在特定载荷和环境中的表现,判断其是否满足设计要求,对不足之处进行改进补充,为最优设计提供指导。

时至今日,仿真计算已成为金属涡轮叶片设计的必要手段,可以大幅度降低研制成本,缩短研制周期,其涉及的领域包括气动性能设计、结构设计、冷却设计等。然而,与传统高温合金相比,CMCs的力学、物理和化学性质有很大不同,具体表现在:(1)高温合金材料一般可以看作为各向同性材料,而CMCs的力学与热学参数具有各向异性的特点;(2)一般可以假设高温合金为均质材料,但是CMCs由纤维、界面和基体复合而成,具有显著的非均质特性;(3)尽管高温合金具有弹塑性,但是较大应力范围内可以将高温合金看作线弹性材料,而CMCs在应力较低水平时就表现出显著的非线性本构行为;(4)高温合金的熔点相比陶瓷要低很多,但是不容易氧化。相反,CMCs熔点较高温合金高,但是容易被氧化;(5)高温合金致密性好,而CMCs内含有很多孔隙,分散性较高温合金大。这些差异给CMCs的结构设计与分析带来了巨大的困难和挑战。

挑战一:多模式损伤耦合引起的材料非线性行为建模难题

编织CMC的力学行为具有显著的非线性特征,其本质是结构微观损伤的积累[7]。编织CMC的损伤机理非常复杂,在不同尺度、不同载荷下存在多种损伤模式,如准静态载荷下的基体开裂、界面脱粘、纤维断裂,循环载荷下的界面磨损、纤维磨损,氧化环境下的基体氧化、界面氧化和纤维氧化变细。而CMC材料的非线性特征是众多损伤模式共同作用的结果,每种损伤模式的失效条件、氧化过程以及各种损伤模式如何相互影响等都是进行CMC材料非线性行为建模时需要重点考虑的问题。同时,编织CMC复杂的细观结构限制了对这些损伤模式的定量测试,进一步导致了各模式理论模型的不完善。因此,如何计算出损伤后的CMC材料性能是能够精确模拟CMC构件力学性能的关键。

针对上述问题,本书通过试验对静态拉伸载荷、疲劳载荷以及力-热-氧耦合化境下的纤维束CMC与编织CMC试件的失效模式进行了分析。明确了纤维束CMC以及编织CMC在静态拉伸载荷、疲劳载荷、氧化以及力-热-氧耦合化境下的损伤机理,为CMC材料非线性行为的建模提供了坚实基础。

挑战二:CMC结构多场耦合演化引起的结构分析难题

航空发动机CMC热端部件的服役环境为热(高温)-力(载荷)-氧(氧化性气氛)耦合的复杂极端环境[8]。因此在进行CMC结构的力学性能分析时,通常需要考虑应力应变场、温度场以及氧化气氛浓度场等多场耦合环境对其性能的影响。因此,如何量化各类载荷耦合情况下的失效演化过程和建立各载荷下以及几类载荷耦合情况下的力学模型成为了CMC结构性能预测过程中亟待解决的重要问题。

针对上述问题,本书在明确纤维束CMC和编织CMC在各类载荷下损伤机理的基础上,基于细观力学与动力学,分别提出了纤维束CMC在静态拉伸和疲劳载荷下的基体开裂模型、界面脱粘模型、纤维断裂模型,以及力-热-氧耦合化境下的基体开裂模型和应力氧化动力学模型。并以此为基础提出了编织CMC强度模型、疲劳迟滞模型和蠕变氧化寿命模型,为复杂CMC构件的性能预测提供了有效的力学模型基础。

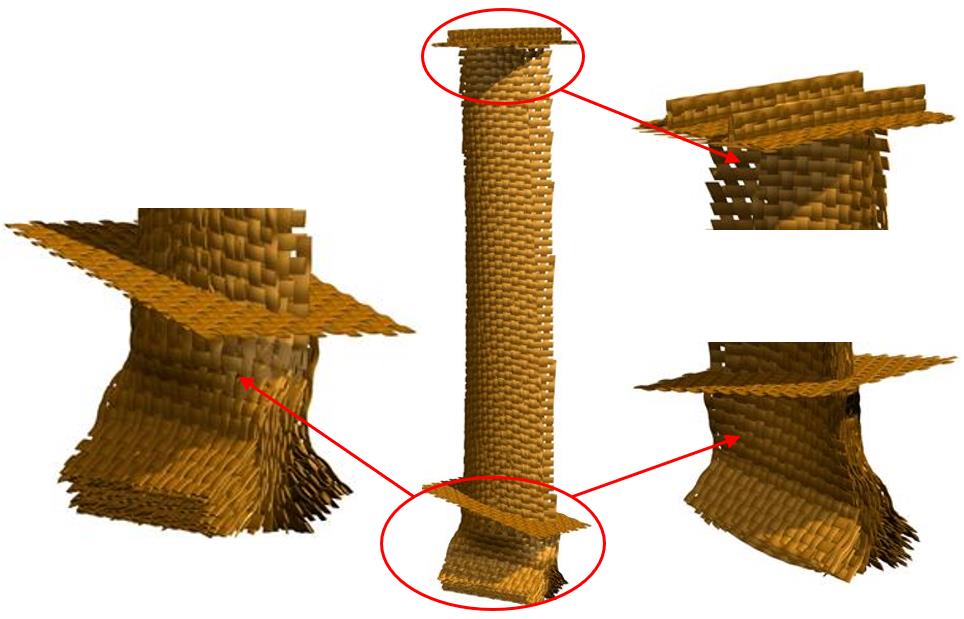

挑战三:非周期细观结构引起的多尺度建模难题

复合材料的非均质特性十分显著,细观结构对其结构的力学行为影响巨大。Watanabe等人的研究表明,相同的外形不同的细观结构,其失效载荷相差可达40%[9]。因此,进行复合材料结构的力学分析,需要考虑细观结构的影响。1980年代出现的均匀化方法成为分析复合材料结构的主流方法[10]。如图1.13所示,该方法通过代表性体积元(RVE)描述材料细观结构,计算出RVE的平均力学性能,作为更高一层次结构空间一点的力学性能。通过多个层级(或者叫尺度)的均匀化,最终实现整个结构的力学分析,如图2所示。典型文章见Borkowski, L. and A. Chattopadhyay (2015) [11]。

图1.13 均匀化方法

但是,均匀化方法应用的前提是细观结构具有很显著的周期性,因为在计算RVE的平均力学性能时需要用到周期性边界条件。然而诸如发动机叶片、轮盘、机匣等构件通常具有高度非周期的预制体细观结构(如图1.14),如果强制引入周期边界条件会引起较大的计算误差,采用全细观尺度的力学方法可以解决这个问题。然而CMC结构一般拓扑复杂还伴随空间扭曲,如何建立此类结构的预制体模型是开展全细观尺度分析需要解决的首要问题。另一方面,由于过大的计算量,在整个构件力学分析中使用细观力学方法也是不实际的。因此如何保证计算精度又不引入过大的计算量,是实现CMC结构分析需要解决的第二个问题[8]。

图1.14 涡轮叶片的细观结构,高度非周期。

基于上述分析,本书首先提出CMC预制体-结构一体化建模方法,解决诸如涡轮叶片这类复杂空间结构的预制体纱线模型建模问题。然后提出均匀化方法与细观方法相结合的CMC构件力学性能分析方法:在构件的非危险区域采用宏观方法,将CMC材料级别的等效材料(即编织CMC的RVE模型)参数作为该区域结构的单元材料参数;在危险区域采用细观方法,在该区域建立包含CMC纱线等内部结构的细观模型,以纤维束复合材料作为基本单元,将纤维束CMC材料参数作为细观模型的单元材料参数,并利用本书所提出的各类力学模型预测该区域在给定载荷环境下的力学性能。此外,为了能高效建立构件危险区域的细观结构模型,本书提出了一种针对复杂编织CMC构件的细观建模方法,该方法根据构件的宏观外形与设计参数自动化建立包含内部纱线结构的一体化模型,为后续的力学性能仿真提供关键的输入模型。

1.5 本书的撰写思路

为了解决上述问题,本书从非周期细观结构引起的多尺度建模问题入手,提出了一套适用于CMCs结构的预制体-结构一体化建模方法。该方法首先以纤维束为基本几何单元建立整个CMCs构件的预制体模型,然后将预制体模型映射到有限元模型,在构件的非危险区域采用均匀化方法而在危险区域采用细观力学方法进行分析。这样就能在保证计算精度的情况下减少计算量。

因为存在细观力学模型区域和均匀化区域,所以介绍有关纤维束复合材料和编织RVE的变形、静强度、疲劳、氧化的相关行为与建模方法是十分必要的。这一部分内容也是解决多模式损伤耦合引起的材料非线性行为建模难题的基础。另一方面,为了解决CMC结构多

场耦合演化引起的结构分析难题,本文还重点介绍了CMC结构变形、强度、疲劳寿命分析方法、结构氧化寿命分析方法、结构动力学分析方法。最后本文介绍了相关理论在CMCs导向叶片、转子叶片、火焰筒和尾喷管调节片结构设计上的应用。

本文的内容编排遵循从细观到宏观的原则。第一章与第二章作为引言介绍CMC的基本概述、应用以及制备方法。该部分详细介绍了CMC的基本特性以及CMC结构从预制体编织到基体制备的全过程,并简要介绍了本书将在后续阐述的CMC构件力学分析方法。之后的章节分别从材料和结构的角度对CMC性能预测方法进行了介绍,内容结构如图1.15所示。

图1.15 本文的内容结构图

第三章到第七章主要介绍CMC在材料层面上的力学特性。该部分以材料为基础依次介绍纤维束复合材料和编织陶瓷基复合材料的静力学和疲劳行为以及CMC在力-热-氧耦合环境下的力学行为。

第八章到第十一章主要介绍CMC在构件层面上的力学特性。其中第八章作为材料到结构的过度,介绍了编织CMC结构的预制体建模方法和材料-结构一体化方法。第九章到第十一章以结构分析为主线,依次介绍了CMC结构的变形、强度、寿命、氧化寿命和动力学行为以及分析方法。

第十二章作为本书方法的总结,介绍了CMC结构设计与分析案例。主要包括CMC导向叶片结构设计实例、CMC转自叶片结构设计实例、CMC调节片结构设计实例、CMC火焰筒结构设计实例,让读者通过实际案例理解概述所阐述的构件分析方法。

1.6 参考文献

[1] 文生琼, 何爱杰. 陶瓷基复合材料在航空发动机热端部件上的应用. 航空制造技术, 2009,000(0z1):4-7.

[2] 赵继成. 材料基因组计划简介. 自然杂志, 2014,36(002):89-104.

[3] Widener, Andrea. Materials genome initiative. Chemical & Engineering News (00092347), 2013.

[4] 高铁, 洪智亮, 杨娟. 商用航空发动机陶瓷基复合材料部件的研发应用及展望. 航空制造技术, 2014,450(6):14-21.

[5] 鼐瑁. 法国M88军用涡扇发动机 阵风之心. 现代兵器, 2010(06):48-51.

[6] 邹豪, 王宇, 刘刚,等. 碳化硅纤维增韧碳化硅陶瓷基复合材料的发展现状及其在航空发动机上的应用. 航空制造技术